PROCESO DE FUNDICIÓN DE METALES – FUNDICIÓN EN ARENA

Brocales Colderas Rejillas Conexiones

PROCESOS DE FUNDICIÓN DE METALES

Los procesos de fundición del metal se dividen en dos categorías de acuerdo al tipo de moldes

Moldes desechables

Éste se destruye para remover la parte fundida. Como se requiere un nuevo molde por cada nueva fundición, las velocidades de producción son limitadas, sin embargo, para ciertas partes se pueden producir moldes y fundiciones a velocidades de 400 partes por hora o mayores.

Moldes permanentes.

El molde se fabrica con metal (u otro material durable) que permite usarlos en repetidas operaciones de fundición. Estos procesos tienen una ventaja natural para mayores velocidades de producción.

FUNDICIÓN EN ARENA

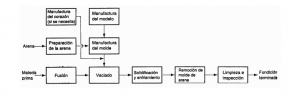

Consiste en vaciar el metal fundido a un molde de arena, dejarlo solidificar y romper después el molde para remover la fundición. Posteriormente la fundición pasa por un proceso de limpieza e inspección, pero en ocasiones requiere un tratamiento térmico para mejorar sus propiedades metalúrgicas.

Características y Ventajas

- La fundición en arena es el proceso más utilizado.

- La producción por medio de este método representa la mayor parte del tonelaje total de fundición.

- Casi todas las aleaciones pueden fundirse en arena; de hecho, es uno de los pocos procesos que pueden usarse para metales con altas temperaturas de fusión, como son el acero, el níquel y el titanio.

- Su versatilidad permite fundir partes muy pequeñas o muy grandes y en cantidades de producción que van de una pieza a millones de éstas.

Pasos de producción de la fundición en arena. también incluyen la manufactura del

modelo y del molde.

Modelos y corazones

La fundición en arena requiere un modelo al tamaño de la pieza, ligeramente agrandado, tomando en consideración la contracción y las tolerancias para el maquinado de la pieza final.

El molde es una cavidad que tiene la forma geométrica de la pieza que se va fundir.

- Los materiales que se usan para hacer estos modelos incluyen la madera, los plásticos y los metales.

- La madera es un material común para modelos, por la facilidad de trabajarla y darle forma.

- Sus desventajas son la tendencia a la torsión y al desgaste por la abrasión de la arena que se compacta a su alrededor, lo cual limita el número de veces que puede usarse.

- Los modelos de metal son más costosos pero duran más.

- Los plásticos representan un término medio entre la madera y los metales.

- La selección del material apropiado para patrones o modelos depende en gran parte de la cantidad total de piezas a producir.

Existen varios tipos de modelo

Los patrones definen la forma externa de la fundición. Si posee superficies internas, se necesita un corazón para definirlas.

Un corazón es un modelo de tamaño natural de las superficies interiores de la parte. El corazón se inserta en la cavidad del molde antes del vaciado, para que al fluir el metal fundido, solidifique entre la cavidad del molde y el corazón, formando así las superficies externas e internas de la fundición. El corazón se hace generalmente de arena compactada.

El tamaño real del corazón debe incluir las tolerancias para contracción y maquinado lo mismo que el patrón. El corazón, dependiendo de la forma, puede o no requerir soportes que lo mantengan en posición en la cavidad del molde durante el vaciado.

Los productos que fabrica Fundidora de Alcantarillado Monte de Sión, siguen los más altos estándares de calidad, el diseño de todos nuestros productos le permite ser un elemento de alta duración. Nuestras piezas cuentan con diseños modernos la cual otorga una agradable vista al entorno en donde serán instalados.

Debido a los materiales con los que están fabricados los brocales son prácticamente irrompibles, pues están fabricados con materiales altamente resistentes y durables.

La resistencia de las productos ha sido supervisada conforme a las normas internacionales, por lo que es un elemento altamente funcional.

Estas ventajas hacen que adquirir sus productos con Fundidora de Alcantarillado Monte de Sión, sea su mejor elección.

Fundidora Monte de Sión

Cuenta con el personal calificado para moldear y producir piezas de calidad y entrega a su debido tiempo.

Nos especializamos en la fabricación de rejillas de fierro fundido, conexiones de fierro fundido, brocales de fierro fundido, coladeras de fierro fundido. Contamos con gran variedad de artículos fabricados conforme a estrictas normas de calidad y bajo los estándares internacionales.

En Fundidora Monte de Sión nos unimos al cuidado del medio ambiente, por lo que nuestros productos son elaborados con excelente calidad por los hombres más capaces, buscando así llevar al mercado un producto apto para lidiar con el trabajo día a día.

Conócenos

Brocales Colderas Rejillas Conexiones

PROCESO DE FUNDICIÓN DE METAL – FACTORES DE RIESGO

Consistente en fundir un material e introducirlo en una cavidad, llamada molde, donde se solidifica obteniendo así la pieza requerida

La fundición es un proceso para fabricar piezas, en su mayoría metálicas, Normalmente los metales y materiales de fundición más usados han sido: el hierro, el acero, el latón y el bronce.

El proceso de fundición se comienza con la fabricación de un modelo, que se ajusta a la forma externa de la pieza de fundición deseada, y la de una caja de moldes que producirá los machos adecuados, que darán lugar a la configuración interna del producto final. El modelo deberá ser ligeramente más grande que la pieza, ya que se debe tener en cuenta la contracción de la misma una vez se haya extraído del molde.

Para el estudio de los riesgos y de sus medidas preventivas en la fundición es preciso analizar por separado cada una de las secciones en las que se divide:

- Fusión y colada del metal.

- Fabricación de moldes.

- Fabricación de machos.

- Vaciado.

- Desbarbado.

1. FUSIÓN Y COLADA DEL METAL

Es la etapa de transformación del metal y aleaciones en un producto final denominado colada, una sangría de metal fundido, que será utilizada como materia prima para la realización de las piezas.

El horno se carga por la parte superior con coque, caliza y metal, así como con chatarra. El metal fundido se extrae por el fondo y es transferido desde la piquera del cubilote (orificio de descarga) a un horno de mantenimiento o bien a una cuchara (cuchara de colada).

RIESGOS

• Caída de objetos pesados.

• Proyección de fragmentos procedentes de la chatarra.

• Caídas a diferente nivel desde la plataforma de carga del horno.

• Intoxicación por emanaciones o fugas de monóxido de carbono en las cubas de los altos hornos o por las muchas tuberías de gas existentes en el interior de las instalaciones.

• Explosión por contacto entre el agua y el metal o los restos de escoria.

• Quemaduras por proyección de material fundido o por contacto con escoria.

• Intoxicación por desprendimiento de vapores durante la colada.

2. FABRICACIÓN DE MOLDES

Es el proceso de fabricación, en madera u otros elementos, de un modelo de la misma forma que la pieza que se desea obtener (molde), pero de dimensiones ligeramente superiores, para compensar la contracción del metal después de la colada (operación de verter el material fundido en el molde).

Este modelo se coloca en unas cajas de moldeo que son marcos de madera, aluminio, fundición o acero, de forma y dimensiones muy variadas, destinadas a contener la arena del molde. Consta de una parte superior y otra inferior, que se unirán por medio de espigas para comprimir la arena con el modelo y formar el molde que permitirá la obtención de la pieza por el método de caja caliente; mientras que por el método de caja fría se utiliza una matriz conformada que golpeará y comprimirá la arena dispuesta en la caja de moldeo hasta conseguir la forma deseada.

El proceso de moldeo en la industria siderúrgica implica invariablemente arena y otros aditivos que se emplean, generalmente, para aumentar la resistencia de la arena actuando a modo de aglutinantes. Básicamente, y en función del método utilizado, éstos pueden ser: arcillas, resinas fenólicas, isocianatos y silicatos sódicos.

RIESGOS

• Inhalación o ingestión de sustancias nocivas (resinas, isocianatos, silicatos sódicos, polvo, etc.) en los diferentes procesos de trabajo.

• Incendio durante el proceso de revestimiento del molde.

• Sobreesfuerzos en la manipulación de moldes o cajas de moldeo.

3. FABRICACIÓN DE MACHOS

Se trata de un proceso de fabricación parecido al de los moldes. Se trabaja con un modelo cuya forma interna corresponde a la externa del macho, pero de dimensiones ligeramente superiores, para compensar la contracción del metal después de la colada.

Los machos se preparan e insertan en el molde para determinar la configuración interna de una pieza fundida hueca. El macho debe ser lo bastante resistente como para soportar el proceso de fundición pero, al mismo tiempo, no ha de ser tan fuerte como para oponer resistencia a su extracción, de la pieza fundida, durante la fase de vaciado.

Para que los machos tengan la resistencia pertinente, se componen de arena y aglutinantes tales como aceite de linaza y melaza; éstas se secan en un horno y producen un macho que, aunque al principio es firme y está seco, se torna frágil en contacto con el metal fundido y después se rompe, facilitando su extracción en el proceso de vaciado.

RIESGOS

• Inhalación de vapores durante la cocción de los machos.

• Inhalación de sustancias nocivas durante la fabricación de machos.

• Abrasiones en las manos cuando se liman los machos.

4. VACIADO

Es el proceso por el cual se extrae la pieza de la caja de moldeo y se desprende todo el material que no forma parte de la misma, como la arena que la recubre y el material de los machos que dejarán vacías las cavidades internas. Normalmente el molde se separa de la pieza de fundición con una sacudida, por vibración o golpe.

RIESGOS

• Ruido durante el proceso de extracción de la pieza.

• Inhalación de polvo o sustancias nocivas, de moldes o machos en la fase de vaciado

• Caída, desprendimiento o choques contra objetos.

5. DESBARBADO

Después del vaciado se procede a la limpieza de la pieza de fundición, o desbarbado. Esta limpieza comprende la eliminación de aristas vivas y metal superfluo (ampollas, rebabas, costras, etc.), así como mazarotas, bebederos y arena adherida a la pieza. Para tales operaciones será necesaria la utilización de herramientas de mano o herramientas neumáticas portátiles.

RIESGOS

• Proyección de fragmentos y posibles cortes en el proceso de eliminación de las mazarotas o en operaciones de limpieza de la pieza.

• Ruido producido, principalmente, por la utilización de herramientas manuales.

• Inhalación de partículas de polvo durante las operaciones de limpieza.

• Atrapamientos, quemaduras y caída de objetos producidos por la utilización de herramientas manuales y durante la manipulación de cargas.

FUNCIÓN DE LOS BROCALES DE FIERRO FUNDIDO

Los brocales de fierro fundido, de concreto polimérico y polietileno, cumplen, primordialmente, dos funciones:

- Facilita el acceso necesario para realizar tareas de inspección, mantenimiento y reparación de las infraestructuras subterráneas.

- Permite la ventilación de las redes de alcantarillado, evitando la acumulación de gases tóxicos y potencialmente explosivos.

En las redes de desagües pluviales, se instalan brocales de fierro fundido con caída de desagüe cuando se conectan dos tuberías.

Por lo general, los brocales de fierro fundido deben ser instalados cada 50 mts de distancia intercalando ciegos y con rejillas.

brocales de fierro fundido

La durabilidad de cualquier coladera depende de la calidad de los materiales y del tipo de material utilizado. Existen coladeras que se utilizan exclusivamente a la filtración de agua para uso humano.

Las coladeras deben de colocarse en una superficie cóncava o parabólica, donde la coladera este ubicada precisamente en el centro de la forma para así aprovechar al máximo su función y evitar los encharcamientos

Para comprender la función de las coladeras de fierro fundido, sus partes y funcionamiento, primero es recomendable recordar las características y partes de una instalación sanitaria.

coladera de fierro fundido

Una rejilla de fierro fundido es una pieza que combina elementos unidos de manera que queden espacios repetitivos. Ordinariamente la rejilla es una pieza con elementos en una sola dirección, pero en algunos casos puede ser bidireccional y contar con elementos perpendiculares a los principales dando lugar a una malla.

Las rejillas de fierro fundido pueden ser usadas para permitir el paso de agua o fuego o algún otro elemento, evitando que otros elementos de tamaño mayor pasen por ellas (por ejemplo: drenajes pluviales).

Las rejillas de fierro fundido son el entramado que cubre parcialmente una abertura, posibilitando el flujo de ciertas cosas pero bloqueando la circulación de otras. En los drenajes, suelen instalarse rejillas de fierro fundido que permiten el paso del agua y filtran residuos y desechos. La función de la rejilla, por lo tanto, es brindar una protección al sistema de drenaje, evitando que se obstruya.

Rejilla de Fierro Fundido por: Fundidora Monte de Sión.

Las conexiones de fierro fundido son accesorios que se colocan en las tuberías los cuales permiten la unión entre varias de ellas, haciendo así una instalación de alcantarillado más compleja.

Así como existen diferentes medidas de tuberías, también se utilizan conexiones de fierro fundido de distintas medidas ya que no todas las instalaciones son las mismas, cada conexión de fierro fundido tiene ciertas especificaciones de trabajo, lo que permite que sean altamente funcionales y adaptables a cualquier situación.

Cruz de fierro fundido

Fundidora Monte de Sión

Cuenta con el personal calificado para moldear y producir piezas de calidad y entrega a su debido tiempo.

Nos especializamos en la fabricación de rejillas de fierro fundido, conexiones de fierro fundido, brocales de fierro fundido, coladeras de fierro fundido. Contamos con gran variedad de artículos fabricados conforme a estrictas normas de calidad y bajo los estándares internacionales.

En Fundidora Monte de Sión nos unimos al cuidado del medio ambiente, por lo que nuestros productos son elaborados con excelente calidad por los hombres más capaces, buscando así llevar al mercado un producto apto para lidiar con el trabajo día a día.

Conócenos.

Brocales Colderas Rejillas Conexiones

Entradas recientes

Comentarios recientes

- Coladeras de fierro fundido | ¿Cuál es la distancia ideal entre coladeras? en ¿Rejillas o Coladeras? ¿Cuál es mejor utilizar?

- Rejillas de Fierro Fundido: Alcantarillado pluvial | Fundidora Monte de Sión en Consecuencias del robo de piezas del alcantarillado

- Coladeras de Fierro Fundido | Adquiere coladeras | Fundidora Monte de Sión en Coladeras de Fierro Fundido | Monte De SIon

- Coladeras de Fierro Fundido | Fundidora Monte de Sión en Coladeras de fierro fundido

Archivos

- mayo 2024

- abril 2024

- febrero 2024

- enero 2024

- diciembre 2023

- noviembre 2023

- octubre 2023

- septiembre 2023

- agosto 2023

- julio 2023

- junio 2023

- mayo 2023

- abril 2023

- marzo 2023

- febrero 2023

- enero 2023

- diciembre 2022

- noviembre 2022

- octubre 2022

- septiembre 2022

- agosto 2022

- julio 2022

- junio 2022

- mayo 2022

- abril 2022

- marzo 2022

- febrero 2022

- enero 2022

- diciembre 2021

- noviembre 2021

- octubre 2021

- septiembre 2021

- agosto 2021

- julio 2021

- junio 2021

- mayo 2021

- abril 2021

- marzo 2021

- febrero 2021

- enero 2021

- diciembre 2020

- noviembre 2020

- mayo 2020

- abril 2020

- marzo 2020

- febrero 2020

- enero 2020

- diciembre 2019

- noviembre 2019

- octubre 2019

- septiembre 2019

- agosto 2019

- julio 2019

- junio 2019

- mayo 2019

- abril 2019

- marzo 2019

- febrero 2019

- enero 2019

- diciembre 2018

- noviembre 2018

- octubre 2018

- septiembre 2018

- agosto 2018

- julio 2018

- junio 2018

- mayo 2018

- abril 2018

- marzo 2018

- febrero 2018

- enero 2018

- noviembre 2017

- octubre 2017

- septiembre 2017

- agosto 2017

- julio 2017

- junio 2017

- mayo 2017

- abril 2017

- marzo 2017

- febrero 2017

- enero 2017

- diciembre 2016

- noviembre 2016

Categorías

- Accesorios de Fierro Fundido

- aguas residuales

- alcantarillado

- Alcantarillado de Fierro Fundido

- Alcantarillado pluvial

- alcantarillas

- Arquitectura

- Bridas

- brocales

- Brocales de Fierro Fundido

- Brocales de fierro fundido

- Brocales de polietileno

- Caja para llave de banqueta

- calidad

- Causan accidentes

- coladeras

- coladeras de fierro fundido

- Coladeras de piso

- conexiones con bridas

- conexiones de fierro

- Conexiones de Fierro Fundido

- conexiones de fierro fundido bridadas

- consejos

- Cuidado del medio ambiente

- Diseño

- Ecología

- entretenimiento

- Estructuras de captación

- fierro fundido

- Hierro Dúctil

- Historia

- Historia e importancia

- industria de metal

- Informativo

- Instalación

- Instalación de coladeras

- inundaciones

- Junta de Gibault

- Junta dresser

- Junta Gibault

- Junta Universal

- Juntas Gibault

- Línea de Polietileno

- mantenimiento

- Medio Ambiente

- Metalúrgica

- Piezas Especiales

- Policoncreto

- Polietileno

- pozo de visita

- Rejilla de fierro fundido

- Rejillas

- Rejillas de fierro fundido

- siderúrgica

- siderúrgica

- Sin categoría

- Sistema de alcantarillado pluvial

- sistema de drenaje

- Sistemas de alcantarillado

- tapa de coladera

- Tipos de Bridas

- Toma domiciliaria

- Tomas Domiciliarias

- Unión Gibault

- Válvulas de Compuerta

- Válvulas y Conexiones

- Valvulas y Conexiones